雖然這些改進針對的是主驅逆變器,但它們可以使電動汽車整體能效提高 5%,從而使續航里程延長 5%。例如,配備 100kW 電池、續航里程為 500 公里的電動汽車,如果使用基於安森美 EliteSiC 功率模塊的主驅逆變器,那麼它的行駛里程則可達 525 公里。值得注意的是,在此類主驅逆變器中使用 SiC 的成本也將比矽 IGBT 低 5%。

02 更高的功率傳輸

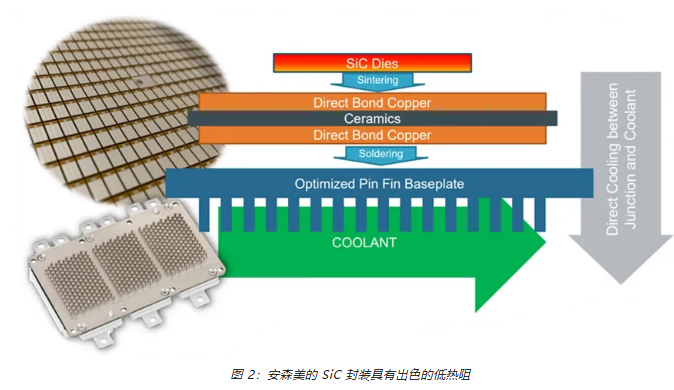

對於考慮放棄 IGBT 的 OEM 而言,安森美提供了具有類似尺寸的 SiC 模塊,不但便於集成,而且還簡化了實施過程,無需對製造流程進行任何更改。此外,SiC 模塊還具有在相同結溫下提供更高功率的額外優勢。例如,NVXR17S90M2SPB 可提供 760Arms,而 IGBT (Tvj =150°C) 只能提供 590Arms,前者比後者增加了 29% 的功率。此外,安森美將 SiC 晶片燒結在直接鍵合銅板上,使器件結點和冷卻劑之間的熱阻降低多達 20%(Rth 結點到流體 = 0.08ºC/W)。

採用先進互連技術的壓鑄模封裝進一步提高了 SiC 模塊的高功率密度,並且具有低雜散電感(對於高速開關效率非常重要),而且更高的開關頻率有助於減小系統中一些無源組件的尺寸和重量。此外,這種封裝類型具有多種工作溫度選項(最高達 200°C),可降低 OEM 的散熱要求,並有望採用更小的泵進行熱管理。

03 在更廣泛的架構中改用 SiC

隨著電動汽車電池電壓的增加,我們可以在維持相同功率輸出的情況下減小電流。從系統層面而言,這意味著汽車中的電纜將變得更細。轉向 SiC 將變得越來越合理,因為 SiC 器件產生的熱量比矽基器件更少,可實現更高的功率密度,不僅是在主驅逆變器中,而且在更廣泛的電動汽車架構中也能發揮巨大作用。

04安森美消除 OEM 對於 SiC 供應的擔憂

安森美投入巨資打造全整合且成熟的 SiC 供應鏈和生態系統,包括晶圓外延和 150mm 製造(計劃向200mm發展),涉及分立產品、集成電路器件、模塊和參考應用設計。經過十多年的發展,安森美積累了深厚的專業知識,可以幫助汽車 OEM 廠商消除對於轉用 SiC 的各種擔憂。

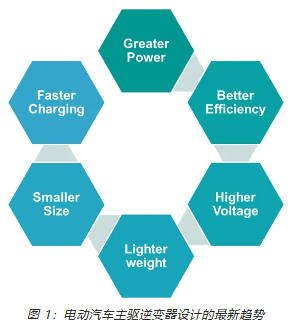

電動汽車中的主驅(主)逆變器將直流電池電壓轉換為交流電壓,從而滿足電動牽引電機對交流電壓的需求,令其能夠順利驅動車輛。主驅逆變器設計的最新趨勢包括:

-

增加功率:逆變器的功率輸出越大,車輛加速越快,對駕駛員的響應也越快。

-

效率最大化:最大限度地減少逆變器消耗的電量,以增加用來驅動車輛的功率。

-

提高電壓:直到最近,400V 電池一直都是電動汽車中最常見的規格,但汽車行業正在向 800V 發展,以減小電流、電纜厚度和重量。為此,電動汽車中的主驅逆變器必須能夠處理這種更高的電壓並使用合適的組件。

-

減輕重量和尺寸:與矽基 IGBT 相比,SiC 具有更高的功率密度 (kW/kg)。更高的功率密度有助於減小系統尺寸(kW/L),減輕主驅逆變器的重量,同時減少電機的負載。車輛重量降低有助於在使用相同電池的情況下延長車輛的行駛里程,同時減小傳動系統的體積,增加乘員和後備箱的可用空間。

05 SIC 相對於矽的優勢

06 消除產商對於使用SIC顧慮

儘管 SiC 具有明顯的優勢,但一些汽車 OEM 廠商還是遲遲不肯放棄更傳統的矽基開關器件,例如用於主驅逆變器的 IGBT。OEM 廠商不願採用 SiC 的原因包括:

-

認為 SiC 是一種尚未成熟的技術

-

覺得 SiC 難以實施

-

以為 SiC 沒有適合主驅應用的封裝

-

認為 SiC 的供應不如矽基器件便利

-

覺得 SiC 比 IGBT 更貴

下文將從多個角度說明為什麼上述看法缺少根據,以及為什麼 OEM 應該有信心在電動汽車主驅逆變器中使用 SiC。

提升 OEM 信心的第一步是展示在主驅逆變器設計中使用 SiC 可實現的明顯性能優勢。我們使用電路設計軟體對安森美的NVXR17S90M2SPB(1.7mΩ Rdson)和 NVXR22S90M2SPB(2.2mΩ Rdson) EliteSiC Power 900 V 六組功率模塊進行了仿真,並將其性能與 820 A VE-Trac Direct IGBT(同樣來自安森美)進行了比較。主驅逆變器設計的仿真結果表明:

-

對於 10KHz 開關頻率下 450V 直流母線電壓和 550Arms 功率傳輸,在相同散熱條件下,SiC 模塊的 Tvj(結溫)(111°C) 比 IGBT (142°C) 低 21%。

-

與 IGBT 相比,NVXR17S90M2SPB 的平均開關損耗降低了 34.5%,NVXR22S90M2SPB 的平均開關損耗則降低了 16.3%。

-

與基於 IGBT 的設計相比,使用 NVXR17S90M2SPB 實施的全主驅逆變器設計的總體損耗降低了 40% 以上,使用 NVXR22S90M2SPB 時功率損耗則降低了 25%。

評論